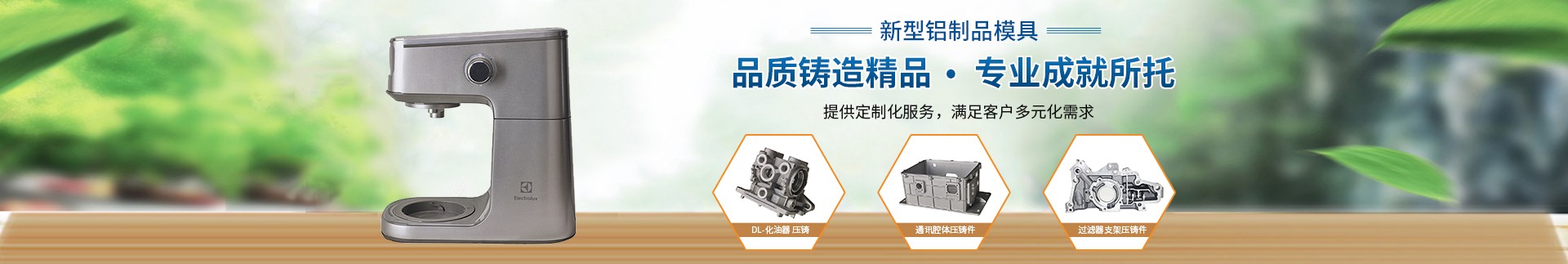

深圳市康能富盛壓鑄制品有限公司是一家集模具制造、壓鑄成型(鋅、鋁合金)、后續加工等一站式服務的制造型企業。

備案號:粵ICP備19039889號 | 網站地圖 XML地圖

鋅合金壓鑄起泡原因:

孔造成的:主要是孔和收縮機制,孔往往是圓的,而大部分收縮是不規則的。

孔隙的原因:在充氣和固化過程中,由于氣體的侵入,金屬液體在鑄件表面或內部產生孔隙。B油漆揮發的氣體侵入。c合金液體含氣量過高,混凝沉淀。當模具排氣不良時,空腔內的氣體和油漆的揮發性氣體終留在鑄件氣孔的形成中。

收縮的原因:在液體金屬固化過程中,由于體積減小或終固化部分不是液體金屬材料和收縮孔。B鑄件或鑄件的不均勻厚度局部過熱,導致體積收縮時表面固化位置緩慢,形成凹面。由于氣孔和收縮孔的存在,壓鑄件表面可以進入水油漆和電鍍時,孔內的氣體熱膨脹,或孔內的水變成蒸汽,體積膨脹,導致鑄件表面氣泡。

鋅合金中有害雜質的晶間腐蝕:鉛、鎘和錫會聚集在晶體邊界,導致晶間腐蝕。晶間腐蝕和破碎的金屬基體和涂層將加速災難。該區域的晶間腐蝕將擴大頂部,導致鑄件表面起泡。特別是在潮濕環境中,晶間腐蝕會使鑄件變形、開裂甚至破碎。

產生裂縫的原因:水、冷隔斷線、熱裂紋。1,水、冷隔斷線:在金屬液體的過程中,金屬液體進入接觸壁過早固化,然后液體金屬和金屬固化可以集成,在鑄件表面的接頭形式,條形缺陷。水通常在鑄件表面較淺,冷隔斷可能滲透到鑄件內部。

2,熱裂紋:當鑄件壁厚不均勻時,應力產生固化過程;B過早頂出,金屬強度不夠;C模具溫度高,頂力不均勻,晶粒粗大;E有害雜質的存在。這些參數可能會被破解。當壓鑄件有水紋、冷隔紋、熱裂紋和鍍液時,裂紋會滲入并轉化為蒸汽烘烤,金屬沉積在壓頂形成水泡。

解決鋅合金壓鑄件缺陷的孔隙生成控制:關鍵是減少鑄件混合物的數量,理想的金屬流量應通過分流錐和澆注腔不斷加速噴嘴,形成光滑的金屬流動方向,采用錐流道設計,即澆注流量應不斷加速噴嘴到澆注口逐漸減少,可以達到這一目的。

在填充系統中,混合氣體是由于湍流和金屬液體混合形成孔隙,澆注系統進入模擬壓鑄過程中的液體金屬,顯然,大大增加了通道澆注的變化,可使金屬液體流動湍流和滾動氣體,液體金屬光滑,有利于氣體進入溢流槽和排氣槽從澆注腔和腔,排出模具。

收縮:使鋅合金壓鑄鑄件的所有部件盡可能遠,同時均勻散熱固化。通過合理的噴嘴設計、模具設計、澆口厚度和位置、模具溫度控制和冷卻,避免收縮。晶間腐蝕:控制有害合金材料的主要雜質含量,尤其是鉛0.003%。注意廢物和雜質。

水、冷隔斷線:可提高模具溫度,提高內澆口速度,或增加冷隔斷區域的溢流槽,減少冷外觀,關閉谷物。熱裂紋:鋅合金壓鑄鑄件鑄件厚度變化不快,應力產生減少;壓鑄工藝參數及調整;降低模具溫度。